構想(設計)1年、製作3ヶ月!!

子供の成長とともにいよいよというか、木工好きにとって必然?というべきか、2011年は学習机を検討する年となった。1年以上も前から家具屋さんを見て回って机のデザイン・構造などを調査したり、ときにはメジャーを持って行って板1枚の厚さやサイズを測ったり、机の下側を覗きこんで構造を写真に残したりと、結構お店の人に注意されそうなギリギリの活動を継続すること約1年。

Webでもいろんな学習机を見てデザインの参考にしたり、木工職人さんのサイトで木の組み方/接ぎ方を勉強したりした。その結果、自分なりに理解したことをまとめてみると。

- 長く使われるような高級な机では引き出し部分にスライドレール(金具)を使っていない。金具の動作がスムーズにできなくなったとき、まったく同じ金具を交換用として確保出来ない可能性があるらしい。

- パイン材などよりも硬い木(タモやナラなど)が利用されることが多い。

- ベニヤ板ではなく、無垢材といわれる木を切り出したままの一枚板を利用することが多い。ただし、これは適材適所があるようなので、ベニヤだから悪いということではないようだ。

- 室温・湿度によって木が自然に収縮するため、天板をきつく固定しすぎると割れやすくなる。天板固定には適度な遊びが必要。

ある程度のラフデザインを行なってみてはMicrosoft Visioで詳細図面を描いてみて、製作のしやすさ(難易度)、完成後の利用時の便利さ、全体のコスト等を確認しては修正して、、、というのを約1年ぐらい繰り返す。様々なパターンで設計して最終的に「これで製作しよう」と設計が固まった時点で、ファイル数にして約50個ぐらいの設計図が出来上がっていた。不要な設計図もなかなか捨て切れない、、、。

基本構想

要件定義ではないけれど、自分が作りたいもの、実現したい構成をまとめる。

- 教科書、ノートを同時に広げるとなると、ある程度のスペースが必要なので幅1100mm、奥行き650mmとする。

- 高さは標準的な730mmとする。(700-730mmぐらいのものが多いようだ)

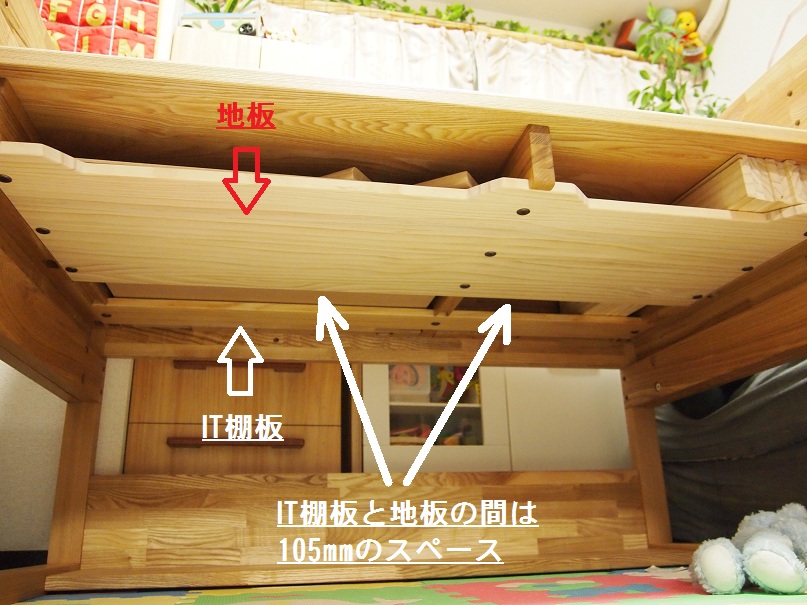

- PCや周辺機器などIT環境に対応させるために、机下にケーブル等を整理するための棚板をつける。これを「IT棚板」と勝手に呼ぶことにする。実際に僕が利用している机の下にも棚板を後付けしており、電源タップや各種ケーブル、スイッチングハブなどの小物類を設置している。

- 天板下には引き出しが必要。引き出しはスライドレールを使わない。片方はA3サイズの用紙も入るサイズとする。天板下に引き出しがない机もあるが、「子供が小さいうちは、手元に引き出しがないと子供も不便ですよ」と家具屋さんがおっしゃっていた。隣に置いたワゴンにすぐに手が届かないことを考慮してのこと。

- 長く使うことを考慮すると引越もあるかも。ということで組み立て式にする。組み立て式にしたことで、一部のパーツ(板)が損傷してもその部分だけ取り替えることができる。

- 足元(奥のほう)に収納用の棚を作る。

- きちんと足が床に付かないと姿勢よく勉強に集中出来ないとのこと。高さ調整機能を盛り込む。

設計の始めの頃は、高さ調整機能は盛り込んでいなかったのだが、浜本工芸の学習机を家具屋さんで見た時に「こんなにシンプルでかっこいい机があるんだ」とインスパイア!?されてしまった。それからしばらくは高さ調整機能を実現するための固定金具の調査や木の組み方の調査が続く。

高さ調整機能がある机では天板が低い位置にあるとき、両サイドや奥側の脚部が天板よりも高いところに位置することになるため、これの圧迫感をいかに減らすかがデザイン上のポイントになりそうで、試考錯誤を繰り返す。

そんなとき、参考になりそうな学習机をネット上で見つける。その学習机は天板の位置が上にあっても下にあっても側板(脚)の高さを天板に揃えられる。ただ、その机は通信販売だけになっているため実物を見ることが出来ない。外観の写真だけで構成を推測しながら設計を行った。

結局、最終的な完成品は某社の机にそっくりになった。素人木工であり家族が利用する家具なのでそっくりさんになっても許してください。

設計

ほぼ1年間設計ばかりしていて、これで設計完了!と決心したのは2011年の10月終わりごろ。設計過程の詳しい様子をうまく説明できないけれど、最終的に完成した図面の一部だけでも参考になればと”拡大表示対応版”で2つほど掲載した(クリックで図面が拡大されます)。

ファイルの下側に多数のシートがあるように机だけでも様々な視線からの図面をおこして、加工時に間違わないようにしている。また、机と一緒に利用するラックやワゴンなども同じファイル(別のシート)で設計を行い、途中で机図面に貼り付けてみて、全体的な寸法(高さや奥行きなど)の確認を行なった。

机天板の高さは50mmピッチで730mm/680mm/630mm/580mm/530mm/480mmの6段階にセット出来るようにした。高さ530mmや480mmは小学生ともなると利用する期間はほとんどないと思うが、幼稚園の年中/年長さんぐらいの時にも利用できるようにしている。

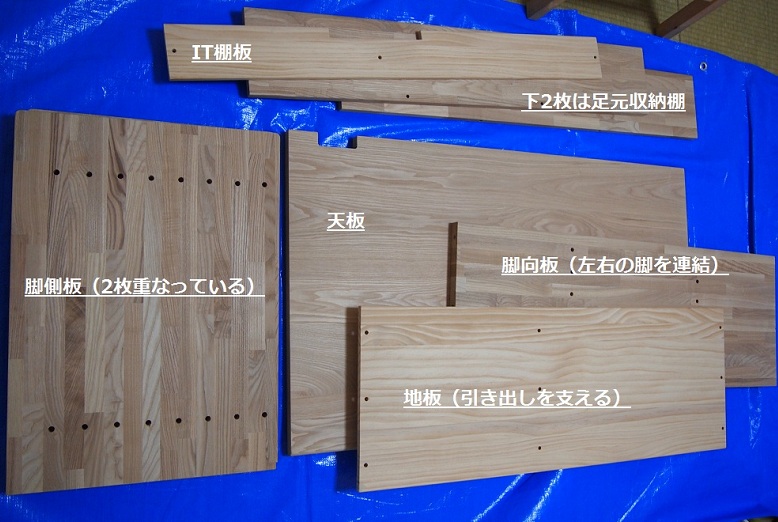

加工・組立プロセスの説明で机の部品(構成品)を特定しておく必要があるため、下図のような名前でこの先の説明を行う。なかには本来の用語とは少し間違った使い方をしているものがあるかもしれない。家具製作の勉強のためにもまとめてみた。

材料を調達する

近所のホームセンターではどこに行ってもタモやナラなどの木材は扱われていないため、ネットで検索。今回お世話になったのはマルトクショップという四国/香川県のお店だ。これまでタモのような硬いといわれている広葉樹を使ったことがなかったため、このお店に問い合わせてみると無料でタモ材のサンプルを送ってくれた。また見積もWeb上のフォーマットに従わなくても、こちらが作成したPDFやExcelファイルを参考に見積を行なってくれる。途中、寸法の微修正/再見積にも何度も応じていただいた。ある程度の数量を注文すると送料も無料になるということもあって、マルトクショップさんでタモ材を注文した。

このお店のすごいところは、規定上は”プラスマイナス1mmぐらいの誤差は許容範囲”ということになっているのだが、今回注文した限りにおいてはほぼ指定寸法どおり、1mm以上の狂いもなくカットされていた。その後、ブックスタンドやラックなども製作することになるのだが、いずれもマルトクショップさんにお世話になっている。試しの見積も快く対応してくれるので是非、お店のWebサイトを参照してみてください。

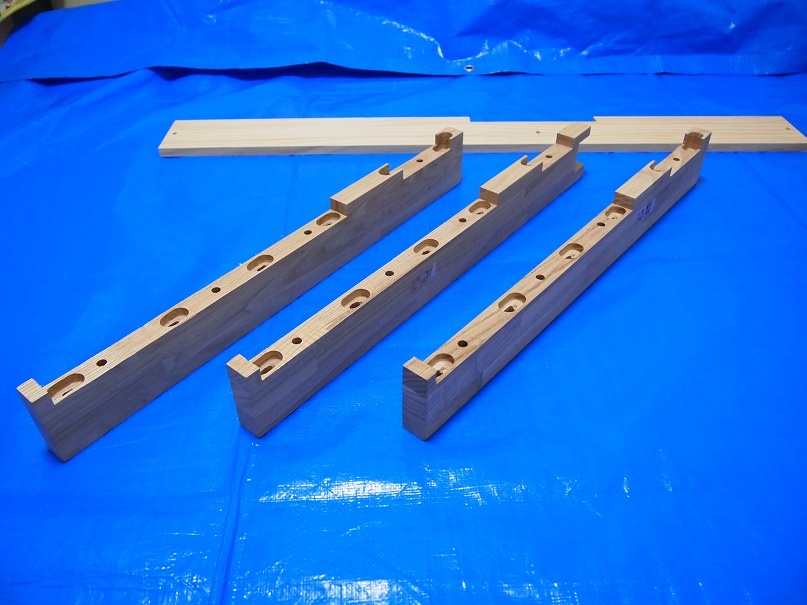

左右の脚部の加工、組立

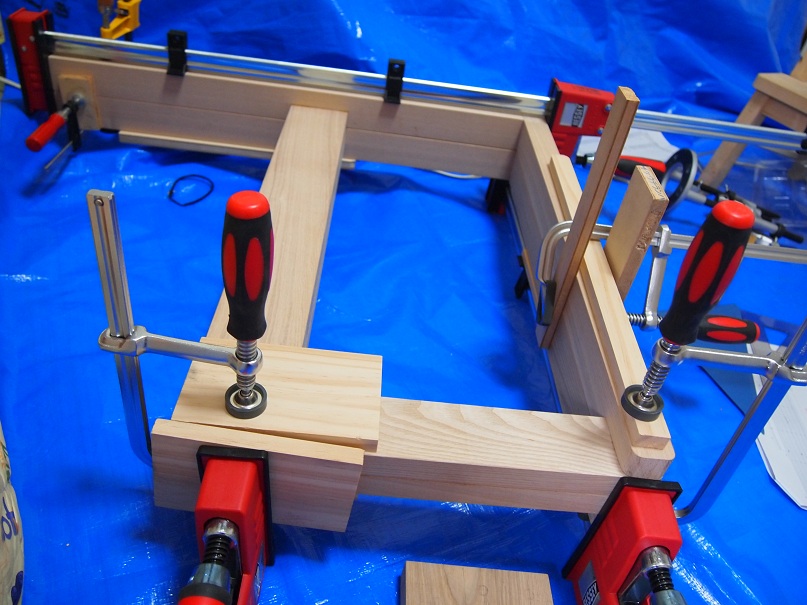

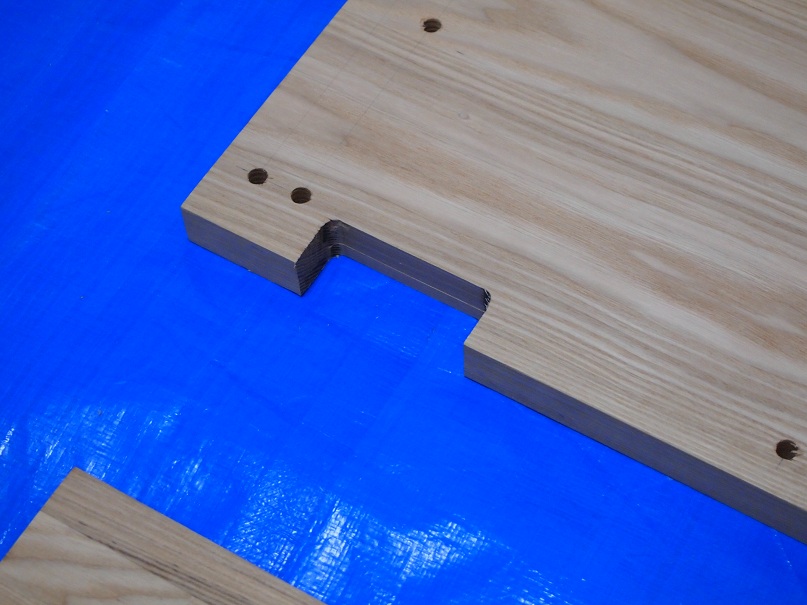

組み立て式の学習机ではあるが強度や安定感を確保するために、脚の一部分は組み立て式ではなく固定式にした。脚に脚側板や脚向板が組み付けられて骨組みを構成することになる。相欠きのようになっている部分は、ボール盤に取り付けた17mm径のドリルである程度の深さまで削っておき、最終的にトリマー(ストレートビット10mm)を利用して平らに仕上げている。

脚部の組立では1メートルのBESSEY K-BODY REVO クランプが大活躍。この学習机を製作する前にオフコさんで4本セットのクランプフェアをやっていて、その時に購入したもの。このクランプは固定部分の面積が広く、しかもハンドル部分を逆方向に取り付けることで、締め付けるだけでなく広げる方向にも力を加えることができる優れものだ。

木工用ボンドには強力な接着力が得られるというタイトボンド3を利用した。このサイトの情報は英語ではあるけれど、ネットで検索すると国内でも様々なショップが通販で扱っており入手性はよい。一度タイトボンド3で組み立てたものを解体するような強度テストは行なっていないが、ネットでの情報によると、あの白ボンドよりもかなり強固に接着されるらしい。

こうやって木工用ボンドだけの組立で完全に固定された後に、木ネジ+丸棒による固定方法で最終的な固定を行う。ボンドで固定される前にネジ止めを行うと、ネジ止め時のドリルの振動やネジの回転力などによって木材がずれてしまうことがある。そのためネジ止めはボンドでの接着後に行うようにしている。

天板下の幕板の加工

ここから先はすべて組み立て式となる材料の加工となるため、木工用ボンドの出番はない。天板下の幕板にもなり、引出しを支える地板を固定するためのパーツとなる板を加工する。合計6枚。幅は30mmと25mmの組み合わせ。”通し吸い付き蟻桟”という天板に吸い付けるような加工をやりたいのだがそこまでの技術はないため、鬼目ナットを天板にねじ込んでボルトで幕板を固定するやり方にした。

幕板の取付は単に天板に固定するだけではダメなことも分かった。天板の奥行きは650mm。これだけ板の幅が広くなると、温度や湿度の変化によって木が伸縮するらしいのだ。どこかのサイトでは、「机のような幅の広い家具の場合、無垢材を利用すると1cm程度伸縮する」という本当?というような数字まで記載されてあった。数値の真偽はともあれ伸縮することは間違いないらしく、幕板に遊びがないと”確実に天板が割れる”との情報もある。したがって、幕板の穴は長穴に加工し天板にボルトで固定した後でも天板の伸縮に対応できるようにした。

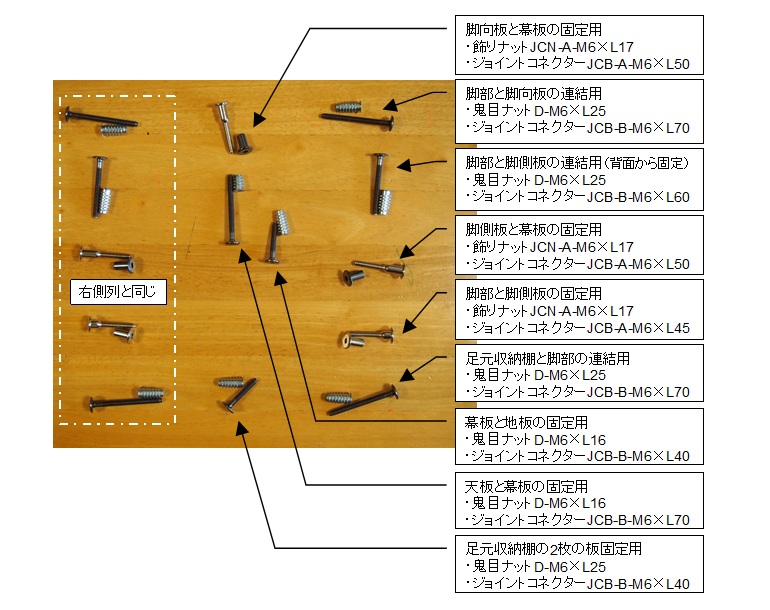

鬼目ナットやジョイントコネクター(長いボルト)はムラコシ精工のオンラインショップで購入した。これらは様々な形/サイズがあるため必要な数量を注文する前に数種類のものをひと通り購入して、実際に組み合わせ後のサイズを確認してから最終的に必要数量を購入した。

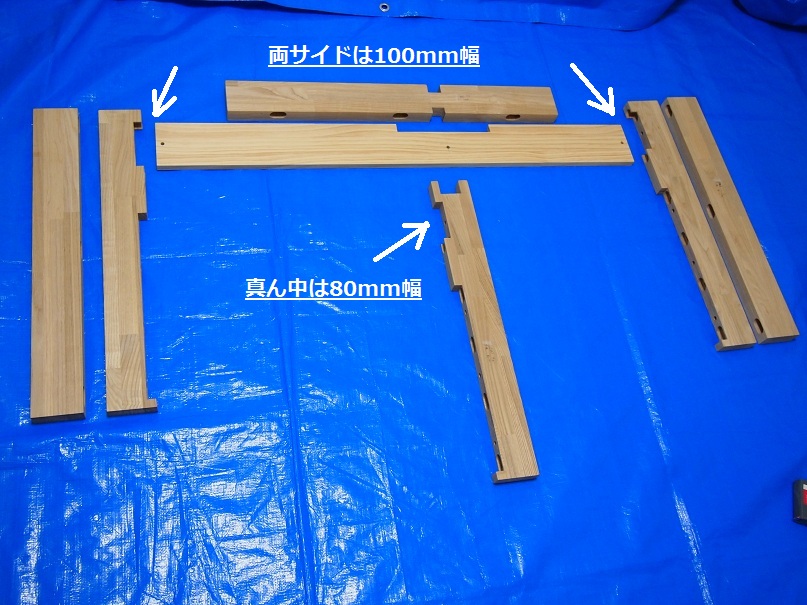

まだまだ続く幕板の加工

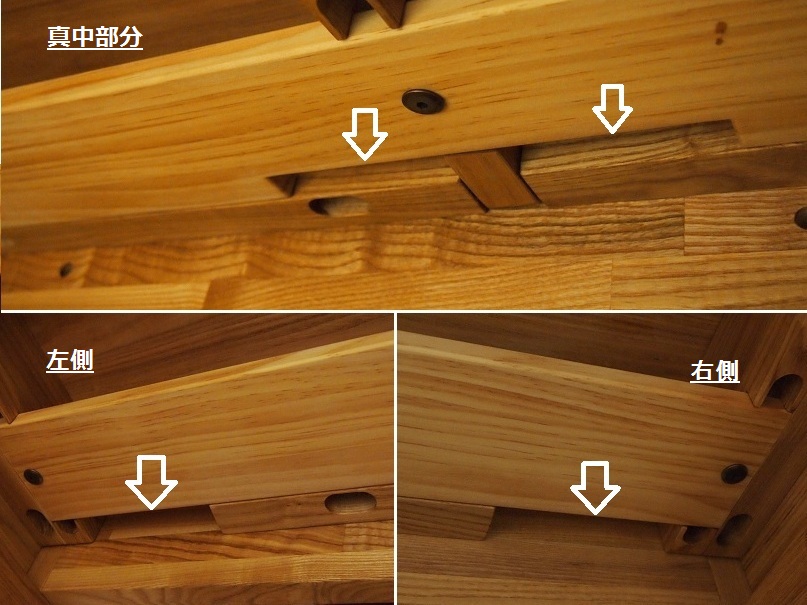

真ん中の幕板と奥側の幕板は、ホゾではないけれどそれに近い構造にするための加工を行なった。

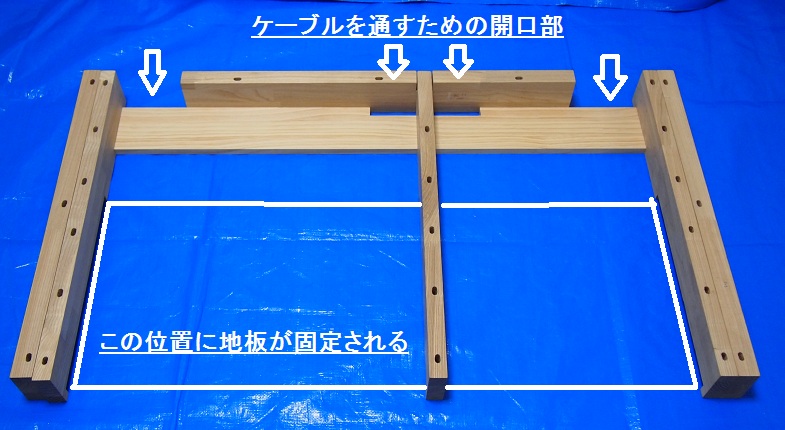

引出しをのせる地板とIT棚板を固定する部分の加工

まだまだ幕板の加工は続く。

この学習机の一つのポイントとしてIT機器への対応を盛り込んでいる。PCを利用するようになると、LANケーブルや電源タップ、場合によってはポータブルハードディスクやスイッチングハブなど様々なITツールも合わせて利用するようになる。それらは見えないところに設置していても問題ないことが多く、そのほうが机の上がすっきりしてじゃまにならない。そのため、机のすぐ下の地板と同じ高さの位置に100mm幅の棚板を取り付けて、IT用の棚板として利用できるように工夫した。

地板とIT棚板も固めの木材を利用したかったが、コストの関係でラジアタパイン集成材を利用した。

IT棚板を仮組みするとこのような構造となる。

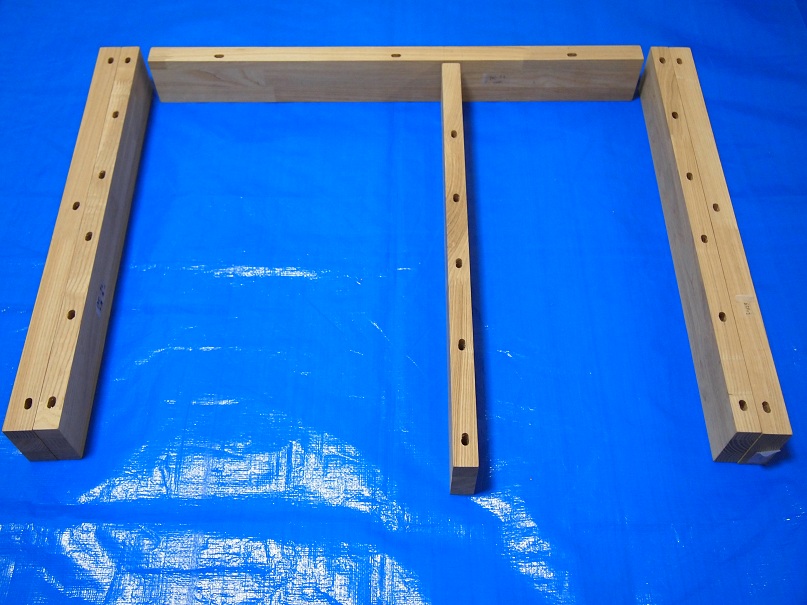

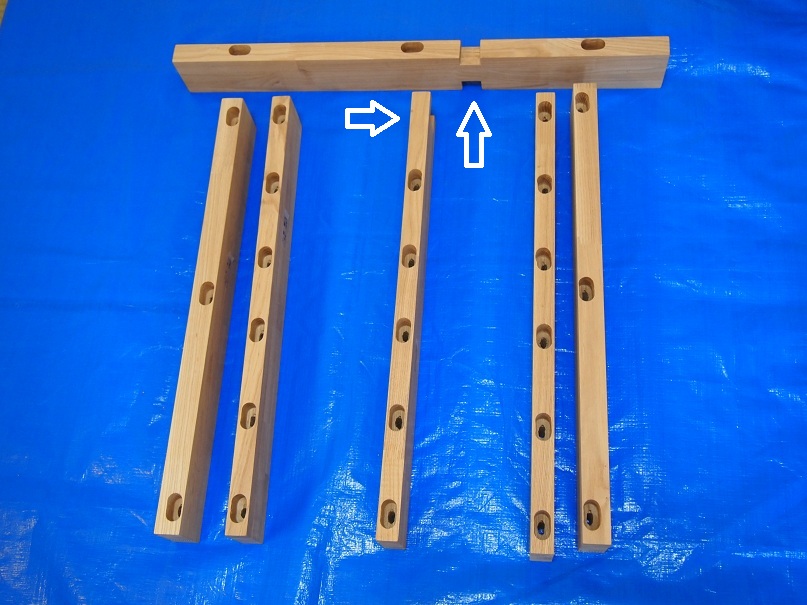

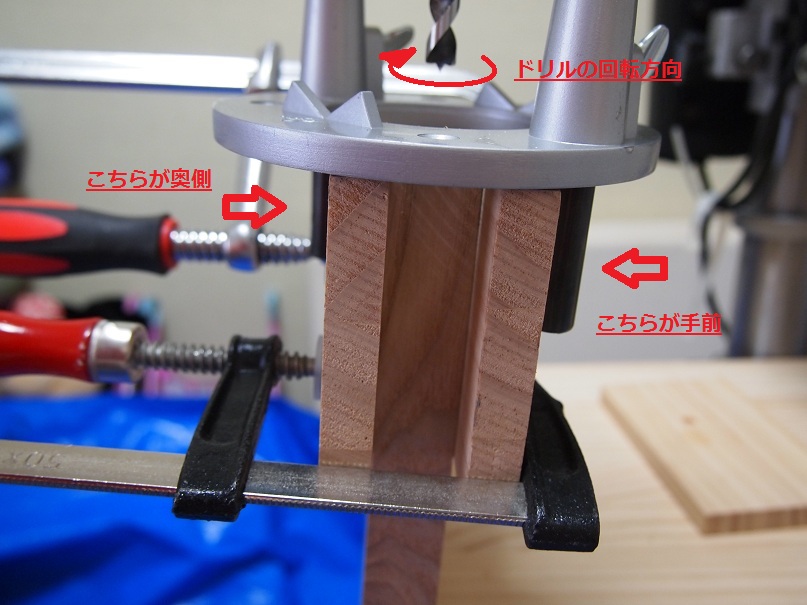

脚側板、脚向板、天板などの大物の加工へ

細々?したものの加工が終了したので、次に脚向板と脚側板、天板の加工を行う。脚向板、脚側板についてはボール盤テーブルを使うことで、ほぼ正確な位置に垂直に穴を開けることができる。ただし、ボール盤のフトコロ寸法が125mmしかないため、中心部に近い方は神沢鉄工のドリルガイドを使って穴を開けた。

このドリルガイドは垂直に開けるための用途を主としており角度調整機能がないが、作りはしっかりしている。ただ、ドリルチャックの回転部分にわずかに遊びがありうまくドリルのセンター位置を合わせないと穴が長方形のように少しぶれてしまうので注意が必要だ。

これで天板、脚側板、その他の板物の加工が完了。相当の数量の穴を開けた。天板の手前側の角はトリマーで丸く加工している。脚側板の角も写真ではわかりづらいが丸く加工している。角張った部分があると子供が怪我もしやすくなるため、かなりの部分をトリマーを使って丸く加工している。

引出しをのせる地板については、後で手前側を少し刳り抜くような加工を行なっている。研磨はすべての材料において100mmのサンドペーパーで軽く表面を磨いて毛羽立ちやマーキングテープの跡などを取り除き、次に240mmのサンドペーパーで表面がなめらかになるまで研磨を行った。天板については、仕上がりの良さを追求して更に400mmのサンドペーパーで丁寧に仕上げ研磨を行った。おかげで天板はツルツルに仕上がった。ちなみに、プロはサンドペーパーはあまり使わないで、カンナで仕上げるらしい。

研磨時は細かい粉塵が発生する。サイクロン集塵機のダストポートを持ってサンドペーパーと同時に動かしながら研磨するにも無理があるため、とてもとても寒い冬の日ではあるがベランダで作業を行った。

塗料にはオスモカラーを利用

塗料も難しくて奥が深い領域だと思う。今までウレタンニスをメインに利用してきたが、ウレタンニスの場合ツヤツヤの感触が得られるもののキズが付いてしまうとその部分だけが白く変色してしまい、修復不可能になってしまう。今回はウレタンニスは使いたくなかったので、ワックス系塗料を中心に調べた。

ワックス系塗料にも蜜蝋とかカルナバとか(車のワックスもこれ)いろんな種類があるらしく、中には数種類のものをブレンドして利用するものもあったりと、かなり奥が深い。さすがにブレンドなんて出来ないのでお手軽コースで探し、化学成分を使わない自然塗料であり子供がいる環境でも安心して使えるというオスモカラーを利用した。エクストラクリアーとノーマルクリアーで選択を迷ったが、ノーマルクリアーのほうがワックス成分が多く保護力が優れているということなので、ノーマルクリアーを利用する。

ツルツル・ピカピカの表面にできたといっても、ウレタンニスで仕上げた時のようないかにもコーティングされたという仕上がりではなく、木そのものに触っているような感じの自然な仕上がりだった。もっと早くオスモカラーを知ってたらと感じた瞬間だった。

組立家具を実現する鬼目ナット、ジョイントコネクター

組み立て式の学習机にするために金具についてもかなり情報収集を行った。このような装飾系のボルトやナットがなかったら、組み立て式は諦めていたかもしれない。プロの木工家からみれば、金具を使うことは薦められるような工法ではないと思うが、鬼目ナット/ジョイントコネクターをうまく組み合わせることで、素人なりに非常に面白い組立家具が今後も作れそうだと感じた。近所のホームセンターにも鬼目ナットやボルトは販売されていたが、同じ種類・サイズを大量に購入したいためムラコシ精工のオンラインショップで購入。

写真のような組み合わせで利用したが同じ列で複数箇所を固定するため、このペアを大量に利用している。後で利用した個数もまとめてみたい。

組み立てるときに気づいたことだが、利用するボルトの長さはできる限り同じ長さに揃えておけば、利用するボルト長が違うために、組み立て時に設計図面をその都度確認する必要もなかった。例えば、60mmと70mmのボルトを利用しているところを、これをすべて70mmに統一するというやり方だ。

誤算だったのは”GBタイプ”という焦げ茶色のものは、きつく締め付けた後に緩めて外すと茶色の跡が木材に残ってしまうことだ。そのため、一度閉めたら引越し運搬時などに分解するまで固定された状態になる部分はGBタイプを利用し、高さ調節などで何度も外す部分にはシルバーの”ニッケルタイプ”を慌てて追加購入した。金具の色移りも今後の製作における改善材料にできた。

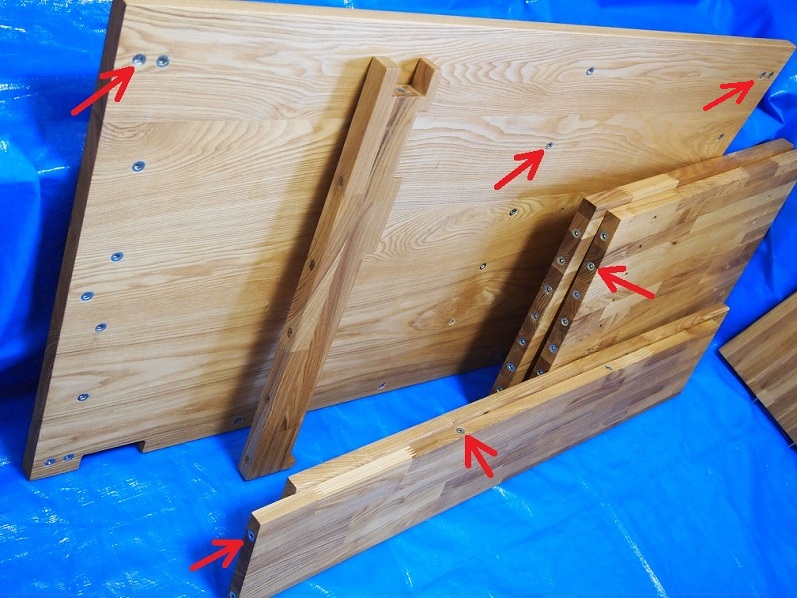

下は鬼目ナットをねじ込んだ様子(赤矢印部分)。このようにあらゆるところにねじ込んでいる。9mm下穴に10mm程度の径の鬼目ナットをねじ込んでいくためかなり手が痛い。しかも埋め込む数量も相当多い。割れそうな危険性を感じたらすぐにやめる。

天板と幕板の固定に利用する鬼目ナットは少しでも長いものを利用したい。ただ、天板は厚さが25mmのため20mmの長さの鬼目ナットを利用すると、下穴を開けるときに少しでもミスってしまうと天板を貫通させてしまう恐れがある。そのため、天板には長さ16mmの鬼目ナットを利用する。組み立て時に確認できたが、カチッとくっついたような感じに強度が確保できていそうだ。

天板の厚さを40mm、50mmと厚くしていくと高級感も増し机も丈夫になりそうだが、木はどうしても温度/湿度の変化で反ってしまう。板が厚すぎると反りを抑えることが逆に難しいらしく、25mmと30mmを比較してコスト優先で天板厚さを25mmにした。田舎の蕎麦屋に厚さ50mmぐらいもありそうな座卓がおいてあったとき、かなり反っているものを見たことがあるが、あれと同じ事らしい。ちょっと余談。

いよいよ組立

塗装も終わり、いよいよ組立へ。

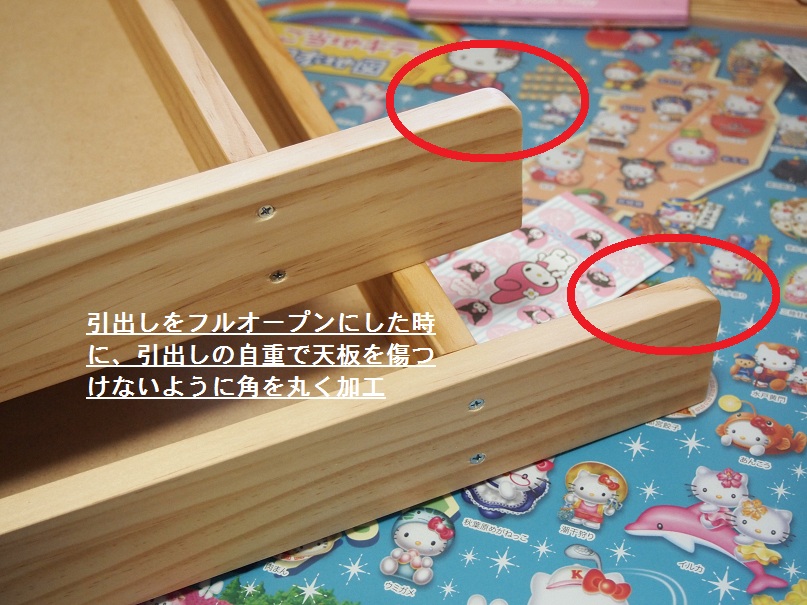

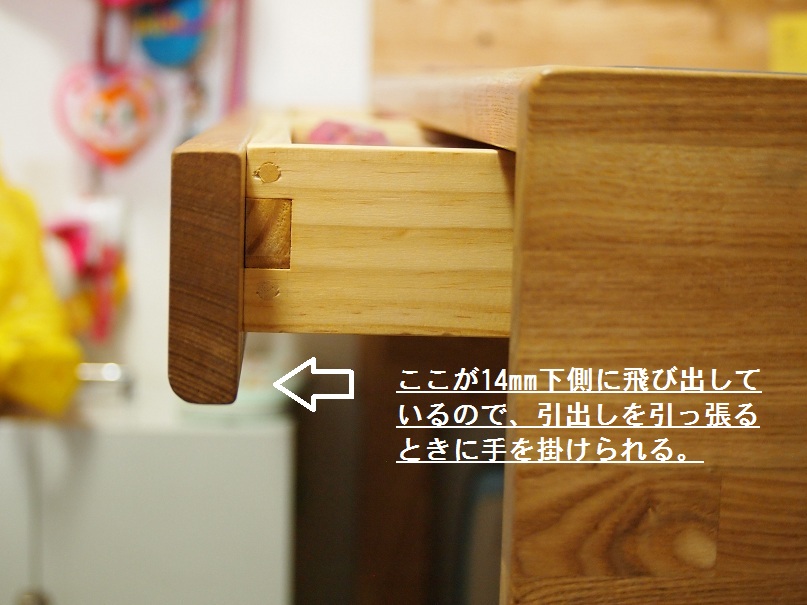

引出しの製作

最後に引出しを製作する。なぜ最後かというと、引出しの両サイドと幕板との隙間は1mmの寸法で設計しているが、とはいっても所詮は素人木工・手作業なので製図したとおりに0.5ミリ単位(0.5mm程度の誤差は許容される)の精度で組み立てることは難しい。よって、現物合わせをしながら、引出しの出し入れ時にスムーズに動くような遊びを確認しながらカット、組立を行う。

ついに完成!

完成後の様子。椅子は座面や背もたれのファブリック部分の作り方などが難しそうだったので、浜本工芸の昇降チェア(DSC-3104/ピンク)を購入した。なんと椅子だけで25,000円ぐらいする。さすがにものは良かった。

マルトクショップから配送されきた時の木材の重量を考慮すると学習机の総重量は40Kgオーバーになっており、かなりどっしりとして重厚感があり、自分で言うのも恥ずかしいが全然安っぽく見えない。

2011年11月から製作を始めて完成したのが2012年の1月終わり頃。ほとんどの土日のお昼はこの作業をしていた。朝方や夕方は作業音も気になるため10時すぎぐらいから始めたとしても16時には作業終了にしていたので、約3ヶ月ぐらいかかってしまった。

製作時の音はそれなりに響いていたらしく妻が近所の人に「おたくのご主人、大工さん??」と言われることもあったらしい。明るい時間だけの作業にしておいてよかった。

その他詳細

参考までにその他の詳細部分。

製作費用は

今回の製作費用のまとめ。木ネジ・丸棒などストックから利用したものや塗料・サンドペーパーなど追加で購入した消耗品・工具などは含まない。

| 材料 | 用途 | 数量 | 価格(合計) | 購入方法 | コメント |

|---|---|---|---|---|---|

| タモ無垢板、タモ集成材 | 引出し、地板、IT棚板以外の部分すべて | 一式 | 31,740 | マルトクショップ | 20,000円以上購入だと送料が無料。カットの精度も素晴らしい。オススメのお店です。ちなみに、タモ無垢板の天板(25*620*1050mm)は13,160円。 |

| ラジアタパイン集成材 | 地板、IT棚板 | 1 | 2,180 | ドイト | 400*1200*14mm。地板とIT棚板にカット |

| ラジアタパイン集成材 | 引出し | 1 | 1.980 | ドイト | 350*1200*14mm。60mm幅でカットしてもらう |

| MDFボード | 引き出しの底板 | 2 | 536 | ドイト | 厚さ4mm。2枚分の価格 |

| 鬼目ナットD-M6×L25 | 側板等 | 45 | 1,215 | ムラコシオンラインショップ | 単価27円 |

| 鬼目ナットD-M6×L16 | 天板裏面 | 26 | 468 | ムラコシオンラインショップ | 単価18円 |

| ジョイントコネクター JCB-B-M6×L70 (六角レンチ,GB) | 固定部分 | 40 | 1,080 | ムラコシオンラインショップ | 単価27円 |

| ジョイントコネクター JCB-B-M6×L60 (六角レンチ,GB) | 固定部分 | 4 | 88 | ムラコシオンラインショップ | 単価22円。これはすべて70mmに統一できた。反省 |

| ジョイントコネクター JCB-B-M6×L40 (六角レンチ,GB) | 固定部分。地板、IT棚板部分 | 12 | 192 | ムラコシオンラインショップ | 単価16円 |

| ジョイントコネクター JCB-A-M6×L45 (六角レンチ,ニッケル) | 高さ調整部分 | 8 | 352 | ムラコシオンラインショップ | 単価44円。GBだと色移りしてしまったため |

| ジョイントコネクター JCB-A-M6×L50 (六角レンチ,ニッケル) | 高さ調整部分 | 6 | 276 | ムラコシオンラインショップ | 単価46円。GBだと色移りしてしまったため |

| 飾りナット JCN-A-M6×L17 (六角レンチ,ニッケル) | 高さ調整部分。ジョイントコネクターの反対側になる | 14 | 630 | ムラコシオンラインショップ | 単価45円。GBだと色移りしてしまったため |

| 合計 | 40,737 |

タモのオール無垢板(集成材を一部利用しているが)で製作した学習机が約40,000円とは安い!といえるのではないでしょうか。僕が参考にした某社の学習机は約8万円(その机は無垢板、突板の組み合わせ。突板が悪いわけではないよ)。その他、無垢板の学習机をネットで探してみても、ほとんどが10万円以上の価格が付いていることが多く、プロの木工家が作った学習机だと20万円に近い価格になっている。それでも長く使うことを考えると安いのかもしれない。

製作するために購入した電動工具やその他のオプションパーツ、塗料なども考慮するとさすがにこの価格ですべてカバーできないけれど、自分で作る楽しみや世界に一つだけしかないという満足感は実際に作ってみないとわからない。

最後に、パパに学習机を製作する機会を与えてくれた長女へ「ありがとう」。家具屋さんにはもっと女の子らしくて可愛らしい机もあったけれど、「パパが作ってくれるのがいい」とずっと気長に待っててくれた。ほんとうにありがとう。