ミシン、裁縫道具、生地などを一括して収納&移動できるワゴン

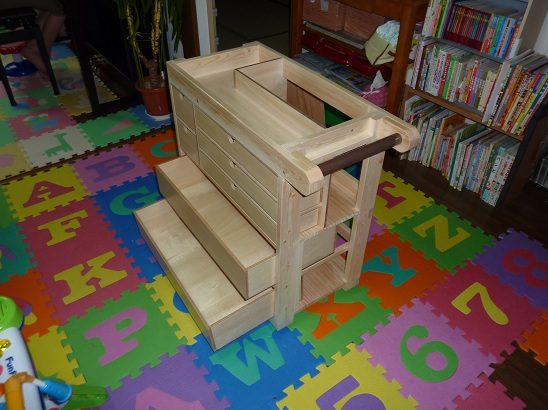

妻が子供用のカバンや弁当袋、その他入れ物など多々製作しているのだが、それらを製作する度にミシン、裁縫道具箱、生地など個別に運んだり、収納したりしているのを見て、一度に道具から材料まで運べたり収納できたら便利だろうなと思い、裁縫道具&材料一式を一括して収納&移動できるワゴンの製作を思い立った。

現在、2010年5月。最初のデザインを始めたのが2009年3月だから、実際の製作着手までかれこれ1年以上かかっている。その間、描いた設計図はマイナーチェンジを含め20以上。どんな構造にしたら重たいミシンを難なく取り出したり収納したり出来るのか、大きいミシンとその他小さい裁縫小物を効率良く収納出来るのか、各部品をどのようなサイズにしたら効率のよい板取が出来るのか等々を、考えては設計図を修正・・・を繰り返しているうちになかなか決め手に欠け、製作に取り掛かれない状態が続いていた。最終的に「これでイケるかも」と判断して製作に着手したのが2010年の4月末、ゴールデンウイークに入ってからである。

【記事補足】

- 以下、製作記になりますが、全般的に写真の写し方/写り方がよくありません。

- 「ベランダ木工」をしながら写真を取っているため、撮影時の日当たり等により綺麗な写真になっていません。

- 写真の背景に生活感が溢れています。

基本構想

なぜこんなに考え始めてから、製作着手まで時間がかかったのかというと、以下のようなことをなんとか実現したかったからである。

- ミシンの重量を考えると、腰を屈めなくても楽に取り出し/収納ができるようにしたい

- ワゴン自体の重量を軽くしたい

- 生地のストックもできるだけたくさん同時に収納出来るようにしたい

- サイズの大きミシンを収納しても、無駄な空間が発生しないようにしたい

- ワゴン自体の寸法(特に引き出し部分)はシナカットベニヤを有効活用できるようにしたい

- 移動させる時の取手をデザインに組み込みたい

このようなことをいろいろ考えているうちに、製作着手が遅れてしまった。最終案は、強度を確保するためのフレーム構成などを考慮すると重くなってしまったが(約8kgになった)、上記の要件はある程度満足できるような作品になったと考えている。

設計

一番苦労したのはミシンの収納方法。スライドレールの導入なども検討したが安定性を保つことが難しく、最終的にこのような構成とした。

設計のポイントとしては、

- フレーム部分はSPF(63mm、38mm)を利用。低コストでの作製の意味もある。

- ワゴンを支える一番下の板と、ミシンを載せる部分にあたる真ん中の板は強度確保 のためにラジアタパイン(14mm厚)を利用

- 引き出しが大小含めて合計7つあるため、重量増とならないように底板の部分は 4mm厚のシナベニアを利用(薄い板を採用する)

- 移動時に引き出しの取手などが外部にはみ出していると、引っ掛けて壊す可能性 もあるため、フロントはツライチとする

- 引き出しに利用したシナベニヤはホームセンターでカットしてもらうため、 無理な依頼内容とならないようにする(分かりやすさを考慮)

- そして、重たいミシンはミシンの上側にある取手を持って上下方向に出し入れが できること

- 移動させる時の取手をデザインに組み込みたい

引き出しやミシン収納部分との仕切にシナベニヤ合板を多用した。表面にシナ材を利用しているため、非常に綺麗な合板だ(「小物用ラック」ページ参照)。ベニヤというとイメージが悪いが、このイメージの悪さは、コンパネのようにラワンを利用したベニヤ(ラワン合板)からきていると勝手に思っている。

一番苦労したのは、無理のないミシンの収納方法を実現するところであり、今回の構造では上蓋の部分を外すとそのままミシンを収納するためのスペースが見えるようになっている。また、シナベニアをホームセンターでカットしてもらうことになるのだが、様々なサイズのものが多々存在すると、カット依頼時の説明も難しくなるし、なによりホームセンターの店員に面倒くさがらずにカットしてもらうことを重視しているため、引き出しの底、左右、前後の板のサイズができるだけ少ない種類に集約できるように設計を行った。

なお、下側2段構成の一番大きな引き出しだが、これは”引き出し”ではなく、”収納ボックス”としての位置づけにしている。そのため、ボックをワゴンに格納した時の左右&上側のスペースもあえて大きめにとっているし、引き出すときの手をかける部分も作っていない。ワゴンから半分程度出した状態で利用するのではなく、完全に外に取り出して生地などを出し入れすることを想定している。

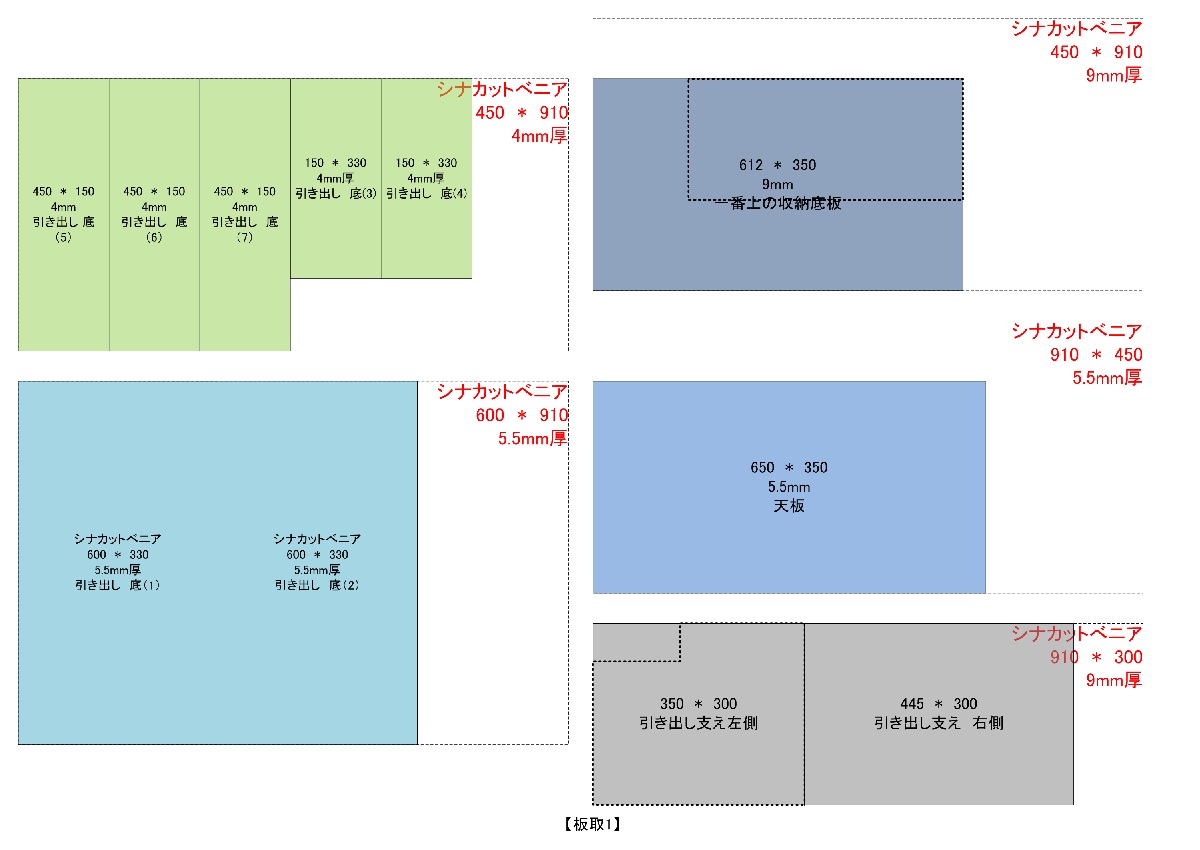

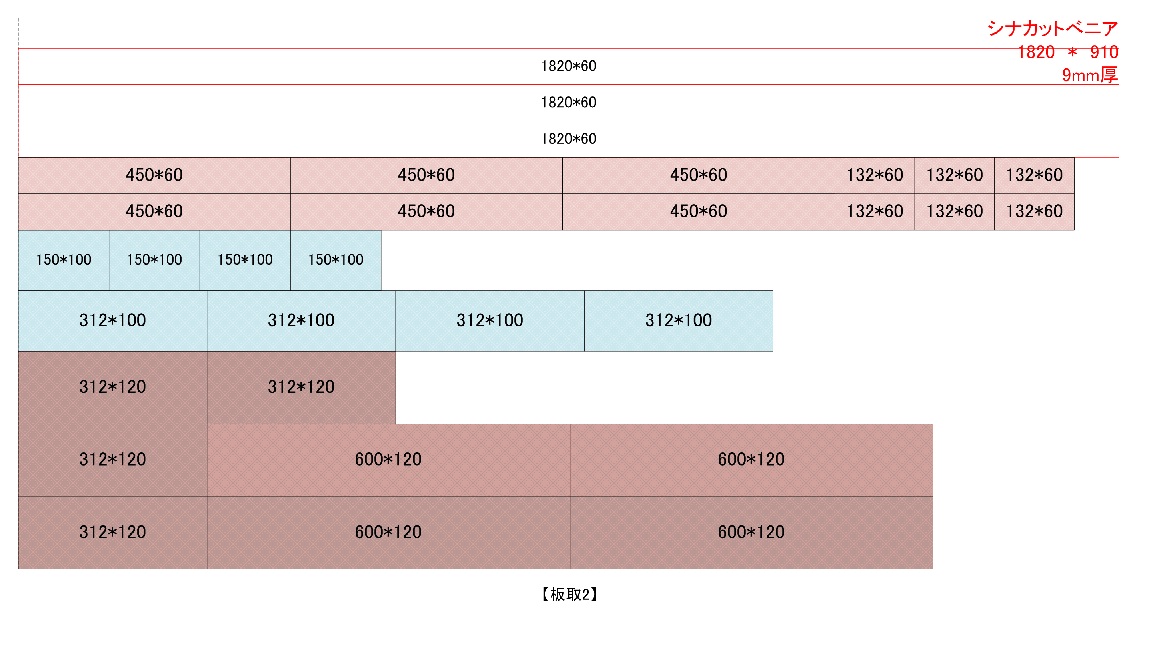

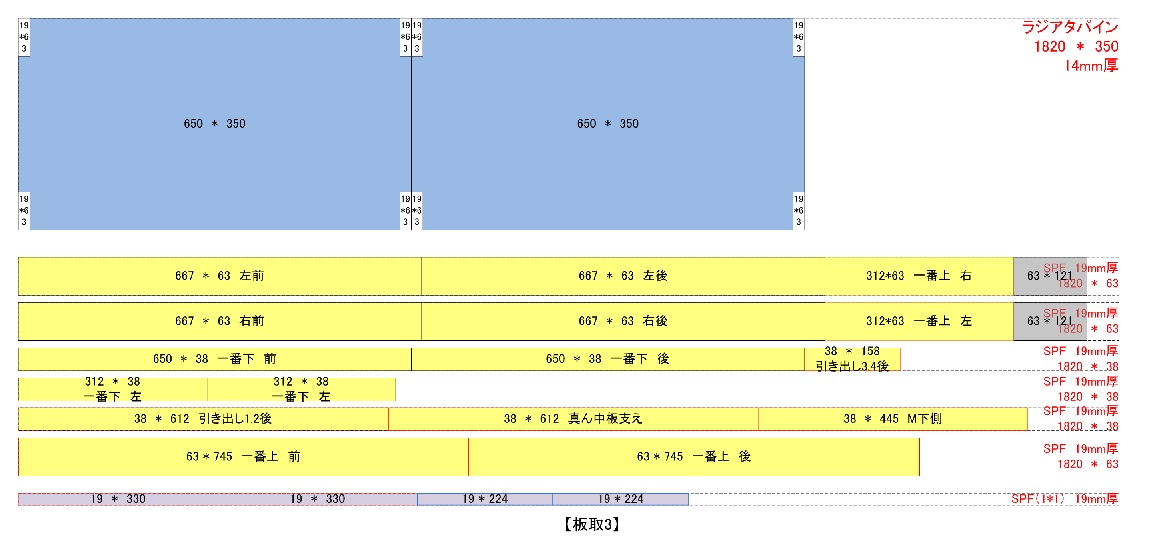

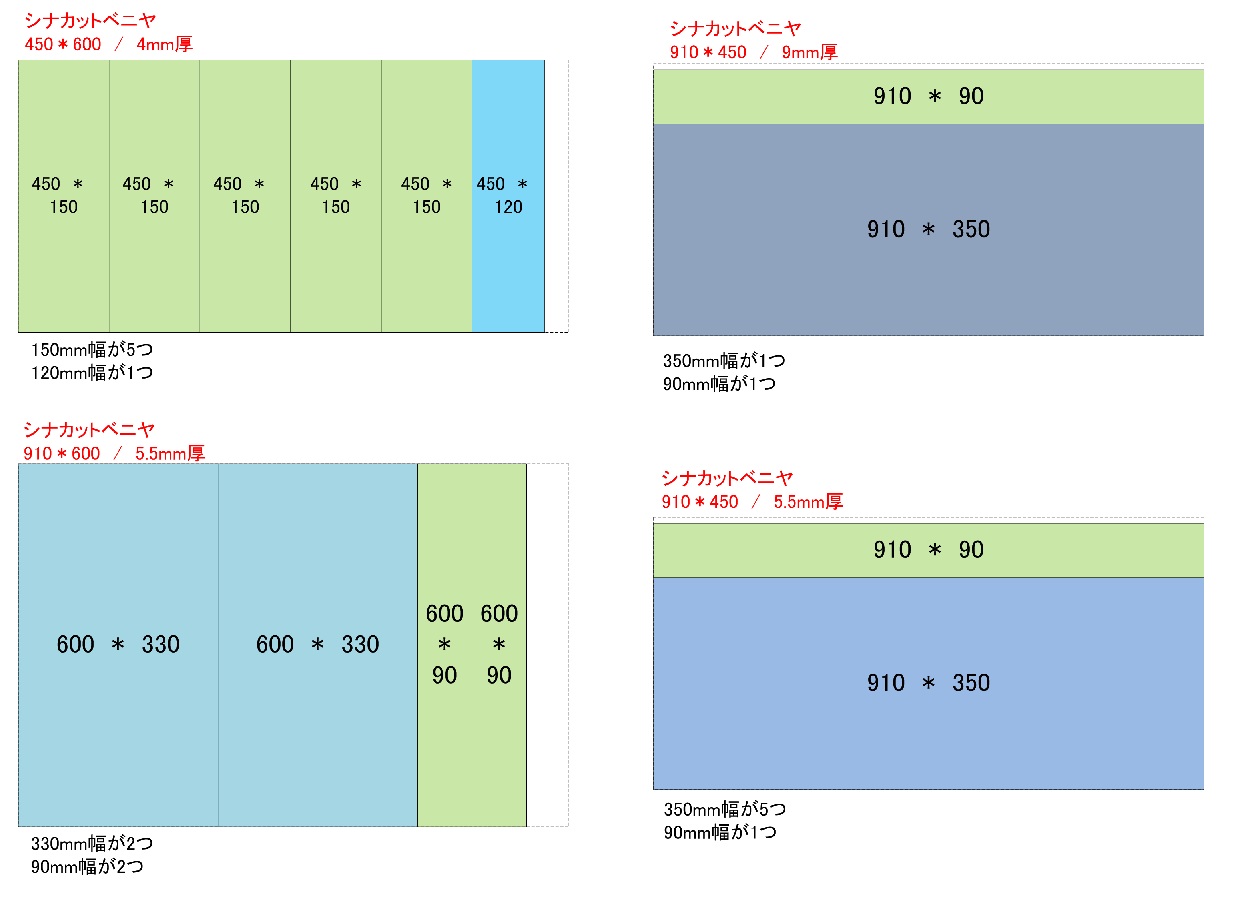

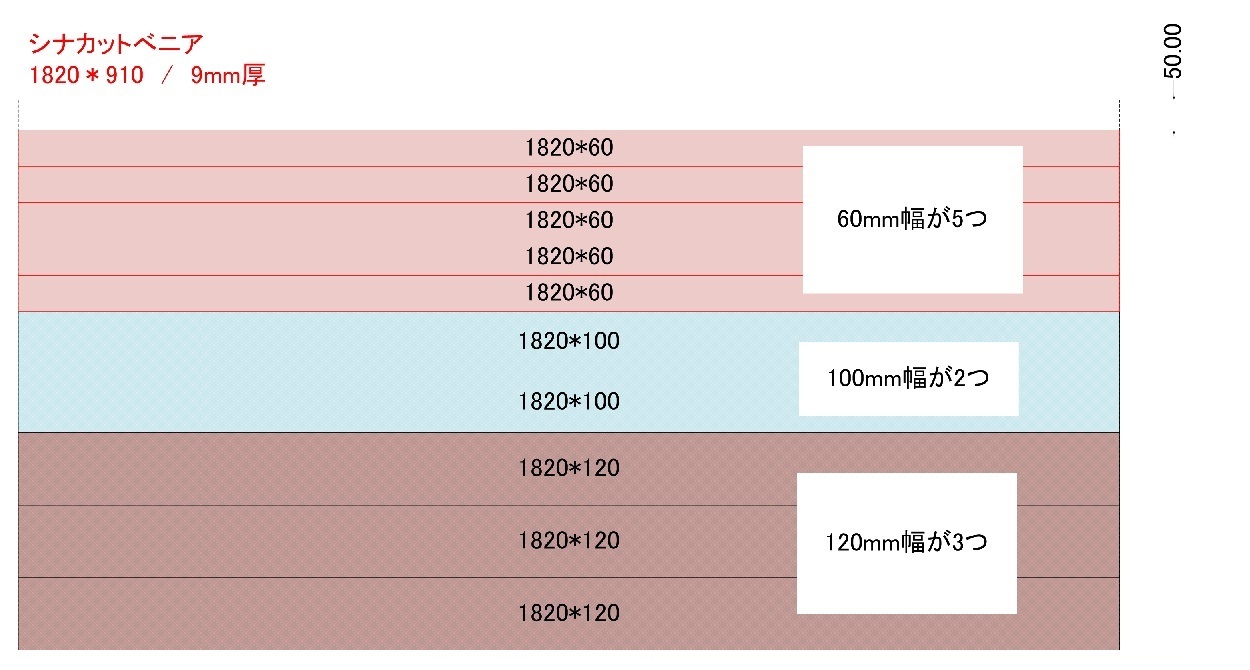

材料を調達する

設計図をもとに、一つ一つのパーツをコピー&ペーストしながら、取りこぼしのないように板取を行って行く。設計図ができてからというよりは、設計図を書きながら同時に板取も行って、無駄な板が発生したり、逆に足りなくなったりすることがないように、同時に板取も進めていく。本当はすべて1820*910サイズのシナベニヤ合板から切り出していった方が低コストになるのだが、そうすると、カットの依頼内容が縦方向あり、横方向あり、しかもその順番もありと複雑になってしまう。そのため、今回は予めカットされている状態で販売されている”カットベニヤ”が使えそうなところには積極的に採用し、どうしても効率が悪いところは1820*910サイズを利用した。

長い直線に関する部分はホームセンターでカットしてもらうため、この板取は重要だと個人的には思っている。というのは、先程も記載した通り「無理なカット依頼となることなく、気持ちよくホームセンターの人にカットしてもらう」ことが綺麗に仕上がる重要なポイントとなるからだ。例えば、複雑な依頼を行ったばかりに、カット作業が少々雑になってしまい、1mm程度の誤差が発生してしまうと、それが全体に影響してしまうからだ。

そのような点を考慮し、なるべく同じカット幅が継続するようにしたり、カットの途中で板自体を縦から横に回転させたりといったことが生じないように板取は行った。なお、ホームセンターではパネルソーでカットすることになるのだが、鋸部分の厚さ3mmを考慮した配分を行わなければならない。この余裕分を見ておかないと、ホームセンターでのカット時に指摘され、カットが止まってしまう。

”板取3″については、特に長いカットもないため、すべて自分でカットする。”板取1″と”板取2″をホームセンターでカットしてもらうわけだが、このままカットして下さいと言ってもかなり面倒な状態になっているので、下の2枚の図面のように線を引き直す。

カット依頼用の板取図を印刷してホームセンターに行き、板取図をもとに説明する。どの板にどの図面が該当するのかがわかるように、1:1で対応付けられるようにペーパーを準備しておくとよい。わかりやくすカット図面を提示すれば、ホームセンターの店員さんも写真のようにマグネットで貼りつけて、間違いのないようにひとつずつ確認しながらカットしてくれる。また、お昼すぎに行くと、カットコーナーが混み合うことが多いので、午前10時には板の買出しを行い、11時からのカット受付に早めに行けるようにする。

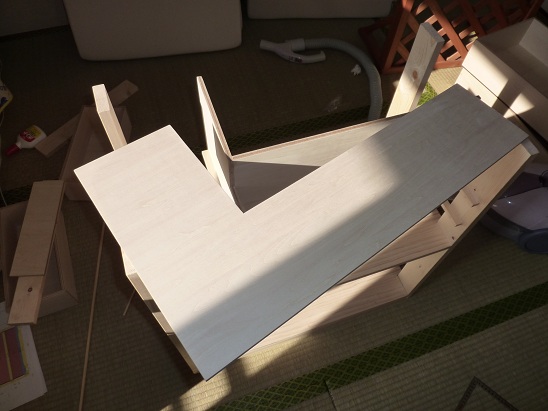

フレーム部分を組み立てる

フレーム部分を構成する63mm、38mm幅のSPF材のカットを行う。カットはいつものようにソーガイドfを利用して行った。このとき、縦方向は667mmの長さになるのだが、材料にわずかにソリがあったり、組み合わされる木材がぴったり規格通りのサイズでなかったりするため、10mm程度長めにカットしておく。そして一番上の部分まで組み付けられた後に、出っ張っている部分をカットするという現物調整のやり方で行っている。

引き出しの作成

引き出しの前後、左右は9mm厚のシナベニヤ、底面は4mm厚(一番下の大きな収納”ボックス”は5.5mm厚)のシナベニヤを利用して大小合計4つの引き出しを作成する。「あれ、引き出しは7個では?」と思われるだろうが、実は、残りの横に長い小さな3つの引き出しは、一番最後に作成している。というのも、正確にカットするための丸鋸やその他ツール類がないため、どうしても1,2mm程度の誤差が生じてしまう。そのため、残り3つの引き出しの幅は、最後に現物合わせで長さを再設計し作成することにしている。作成にあたっては、直角が取れるように意識し、板のズレなどが発生しないように慎重に行う。

引き出しが組みあがった後は、当て木を利用してクランプで一晩程度固定しておく。

引き出しとミシン収納部分とのパーテーションを作成する

正面から見てワゴン上段部分において左右を分割するL字型の板と、右側から見たときにミシンと引き出し部分を分ける板を組み合わせる。これらの板とフレーム部分には、引き出しを支えるレール代わりとなる15mm*9mmの角材(桧材)を取り付ける。この引き出しを支える角材は、左右で高さが一致し、平行に取り付けないと引き出しがスムーズに動かなくなってしまうので、取り付け用のマーキングは丁寧に行う。

一番上の小物スペース部分の作成

ミシンを上から出し入れできるような構造にしたため、一番上の小物スペースはL字型の空間となる。このL字型スペースの底板にあたる部分の切り出しを行い、実際に仮組みしてみて問題なければ、隠し釘と木ネジで固定していくことになる。

ただし、実際に固定する前に一番上の横方向のフレームを取り付けるための加工を、縦方向のフレームや真ん中のパーティション(仕切り板)に対して事前に行う。このカットは基本的には設計図に従うが、1,2mmのズレが発生しているところも有るため、現物合わせで直角等維持しながらマーキング&カットを行った。

一番上の横方向フレームの取り付け

一番上のフレームは63mm幅/SPFを利用している。底板が9mmなので、約54mmの深さの小物スペースが出来ることになる。横に長いフレームは設計上は747mmの長さだが、これも取手を取り付ける時の加工を後から現物合わせで行うため、10mm程度長めにカットした材料を取り付けている。

短い方のフレームは内側に入り込む形で取り付けを行っている。これは、上の蓋に当たる部分の裏側に角材を取り付けたとき、この角材が左右の入り込んだスペースにぴったりはまることで、上蓋を固定する役割も担っている。工程として詳しく説明は行っていないがいつもの木ネジ工法で下側2段の大きな箱を収納する部分の支え板も取り付けを行っている。

この段階で出来上がっている引き出しを格納してみた。

残りの小さい3つの引き出しを作成する

フレームやミシンスペースとのパーティションが組みあがったため、残りの3つの引き出しを作成する。設計上は高さ60mm、奥行150mmでこれについては設計通り変りなくこのサイズとなる。異なるのは横方向の長さで、設計上は450mmとなっているが、これを現物合わせを行って実際には448mmと2mmほど短く作成した。もともと、450mmという設計値は左右のクリアランスがそれぞれ1mmというかなりの精度を確保した上での寸法となっていたため、引き出しの出し入れの際に引っ掛かりがあったりせずにスムーズに出し入れするためには、このクリアランスをもう少し余裕を取る形として最終寸法448mmとした。底面板は450mm長さで準備を行っているため、はみ出した分2mm程度はカンナで削って整える。

初めに記載した引き出し作成の説明では触れていなかったが、底板が4mmと薄いため、木ネジ+丸棒のような形でネジ頭を隠す工法が難しい。もともと見えない部分ではあるので、今回は1mm程度の深さの下穴を4mmドリルであけたあと、20mm程度の長さの釘を打ち付け、釘頭が底面のラインから隠れるように固定した。もちろん、木工用ボンドも利用している。なお、下側2段の600mm幅収納ボックスの底面板は大きさを考慮し5.5mm板を利用し、固定方法も釘ではなく木ネジで行っている。

取っ手部分、キャスター取り付け部分の作成

意外と苦戦したのがこの工程だ。写真のように長さ100mm/幅63mm(一番上のフレームと同幅)のSPFに30mmのラジアタ丸棒が貫通する30mmの穴を座ぐりカッターで開ける。この穴あけは板に対して垂直に開けないと、2枚目の写真のように組み合わせたときにワゴンのフレームと並行に密着しない。手持ちの道具で垂直に穴を開けるというのが難しく、何度もやり直した。ボール盤があれば一発で簡単に加工できるのだが。

これをワゴンの一番上のフレーム内側にピタリとくっつくようにはめて、内側から木ネジ+丸棒の取り付け方法で固定する。丸棒のを取り囲むように左右それぞれ4箇所、合計8箇所止める。また、丸棒が緩んだりしないように、下側から木ネジでがっちり固定する。このパーツを取り付けたときに、一番上のフレームは10mm程度長めになっているので、この飛び出した部分を鋸で切り取り、角の部分を少し丸みを帯びるようにカット&サンドペーパー掛けをおこなって整える。

キャスターについては、スペーサーとなる数mm厚の板を挟んで直接一番下の板に木ネジで取り付けても良いのだが、過去に作製したデスクトップPCワゴンのときにキャスター取付部が緩み、板への取り付け位置をずらさないと再度固定ができないという状態を経験しているため、ボルト&ナットで固定する方法を利用している。

最後の調整

最後の現物調整として、上側にある引き出し(左2段、右3段)の間に開いているスペース部分に15mm厚の角材を取り付けることと、引き出しの出し入れをしやすくするための半円形の穴の加工を行う。写真のとおり角材は左側1本、右側2本となるのだが、これらは引き出しを支えるレール部分に利用した角材と全く同じ材料を利用している。

引き出すときに指をかける半円形の穴は35mmの座ぐりカッターを利用して加工した。フロント側ツライチを確保したかったため、ツマミははじめから利用するつもりはなかった。そして、上蓋を設計図の通り作成することで組み立て自体は完了する。

その後、全体をチェックしてどうしても僅かな隙間が開いている部分、例えば横の板と縦方向のフレーム部分との僅かな隙間などに木工用パテを塗り込み、すぐに濡れた雑巾で拭き取る。SPF材は角が少し丸まった形になっているため、接合部分がどうしても少しくぼんだような形になってしまうためだ。あと、直角切りがわずかに狂っていたりしていたところにも、隙間ができやすい。これらを木工用パテで埋めていくのだ。注意点は、埋め込んだ後にすぐに拭きとること。そうしないと、余計な部分のパテが固まった時、そこだけ違った色に見えてしまう。

仕上げ塗装はクリアの水性ウレタンニスとした。ウレタンニスを塗る前に、320番程度のサンドペーパーでワゴン本体から引き出しにいたるまですべて磨きあげる。古い刷毛で磨いた時のホコリを飛ばしたり、雑巾で綺麗に拭き取ったりしてホコリが残らないようにする。水性ウレタンニスを塗った回数は2回だ。一度塗って乾いた後にもう一度塗る。そして乾いた後に400番程度の目の細かいサンドペーパーで全体を磨く。本来はこの後にさらに仕上げとしてもう一度ウレタンニスを塗ると良いのだが、見た感じ、触った感じも悪くなかったので今回はこれで終了とした。磨きあげているため、ニスを塗った後の木と木がくっつくような感じもなくすことが出来ている。

利用方法

上蓋はスライド蝶番などで本体に固定されるのではなく、完全に蓋として取り外す。そして、ミシン本体はミシンの取手を持って上から出し入れする。

上側の引き出しは完全に取り外して裁縫時にテーブル/机の上においてもいいし、引き出しのように完全に取り外さずにワゴン本体に残したままでもどちらの利用でもできる。

下側の収納ボックスは基本的には全部取り出して利用することを想定しているが、1/3程度ワゴンに残せば引き出しとしても利用はできる。

製作費用は

今回の製作費用をまとめてみた。釘やニス、工具など共通的な費用(ストック品の利用分)は含んでいない。工賃は「プライスレス」だ。

| 材料 | 用途 | 数量 | 価格(合計) | 購入方法 | コメント |

|---|---|---|---|---|---|

| SPF 1*3 | ワゴン本体のフレーム部分 | 3 | 1,044 | ホームセンター HOME’S | 単価348円。57mm幅ではなく、63mm幅 |

| SPF 1*2 | ワゴン本体のフレーム部分 | 3 | 714 | 島忠ホームセンター | 単価238円。32mm幅 |

| SPF 1*1 | 収納ボックス支え板等 | 2 | 240 | 島忠ホームセンター | 単価120円。19mm幅 |

| SPF 1*4 | キャスター取り付け板 | 1 | 余っていた端材を利用 | ||

| シナベニヤ | 引き出し、収納ボックス等 | 1 | 3080 | ホームセンター HOME’S | 1820*910*9mm |

| シナカットベニヤ | 引き出し、ミシン収納のパーティション部分 | 1 | 758 | ホームセンター HOME’S | 910*300*9mm |

| シナカットベニヤ | 引き出し | 1 | 788 | ホームセンター HOME’S | 910*450*5.5mm |

| シナカットベニヤ | 引き出し | 1 | 1,150 | ホームセンター HOME’S | 910*450*9mm |

| シナカットベニヤ | 引き出し | 1 | 578 | ホームセンター HOME’S | 910*450*4mm |

| シナカットベニヤ | 収納ボックス | 1 | 1050 | ホームセンター HOME’S | 910*600*5.5mm |

| ラジアタパイン集成材 | ワゴン本体の一番下と真ん中の板 | 1 | 2,780 | ドイト | 1820*350*14mm |

| 桧材無節材 | 引き出し支え板(レール) | 2 | 276 | ドイト | 単価138円 |

| 丸棒 910mm/8mm | 木ネジ打ち込み後の整形用 | 1 | 88 | ホームセンター HOME’S | |

| 丸棒 910mm/6mm | 木ネジ打ち込み後の整形用 | 1 | 68 | ホームセンター HOME’S | |

| 丸棒 910mm/30mm径 | ワゴン本体の取手 | 1 | 400 | 島忠ホームセンター | もともと持っていた座ぐりカッター35mmに合う丸棒がなかったため、30mmの座ぐりカッターも買っている(費用含まず) |

| ステンレス製ボルト類(M6) | キャスター固定用 | 一式 | 680 | ホームセンター HOME’S | ボルト*16、ワッシャー*32、スプリング*16、ナット*16(キャスター4個分) |

| ゴムキャスター | 4 | 672 | ドイト | 単価168円。耐荷重は1個あたり20kg。キャスター径38mm、取り付け高さ50mm | |

| ストックからの利用 (主なもの) | ・隠し釘 ・木ネジ ・木工用パテ ・木工用ボンド ・水性ウレタンニス ・ダークブラウン塗料 | 足りずに購入したものも多い | |||

| 合計 | 14,366 |

事前に木材の価格調査も行い、設計時に総コスト見積もりも行ってから作成にとりかかったので、ほぼ想定通りではある。上記の費用にホームセンターでのカット料金が1000円程度かかっている。ただ、今回、木ネジ・コーススレッド、隠し釘、ウレタンニス、ダークブラウンの水性塗料、木工用ボンド、サンドペーパーなど消耗品がことごとく不足してしまったため(あるいはもともとなかった)、これらの出費の方が実は多いかもしれない。あわせて今回の作成時に購入した道具として、30mm座ぐりカッター、小さ目の軽いカンナがある。電動ドリルドライバーのバッテリーが2つとも寿命がきたらしくほとんど持たなくなってしまっていることもあり、こちらも何とかしないと次回の工作に影響が出そうだ。

そして反省点。今回、連休中に完成させようと作り急ぎてしまった。そのため、ほんの僅かではあるが少し傾いているのである。いわれないと気づかないし、利用するのにも全く支障はきたさないので問題ないのだが、自分の中では次回への教訓として重く受け止めている部分である。